Contenido

- ¿Qué es SCADA?

- Historia de SCADA

- Conceptos básicos de SCADA

- Objetivos del SCADA

- Unidad terminal principal (MTU)

- Unidad terminal remota (RTU)

- Red de comunicación

- Funciones de los sistemas SCADA

- Software SCADA

- El arquitecto SCADA Schneider Electric

- InTouch Wonderware

- Experimento SCADA Honeywell

- iFIX General Electric

- Automatización inductiva de la ignición

- SIMATIC WinCC V7 Siemens

- Aplicaciones del SCADA

- Generación, transmisión y distribución de energía eléctrica

- Unidades de fabricación

- Tránsito masivo y tracción ferroviaria

- Agua, servicios de aguas residuales y alcantarillado

- Edificios, instalaciones y entornos

- Seguridad del agua: El papel del sistema SCADA

- Plantas de energía térmica

- Industria forestal y de la pulpa y el papel

- Diferencia entre el PLC y el SCADA

¿Qué es SCADA?

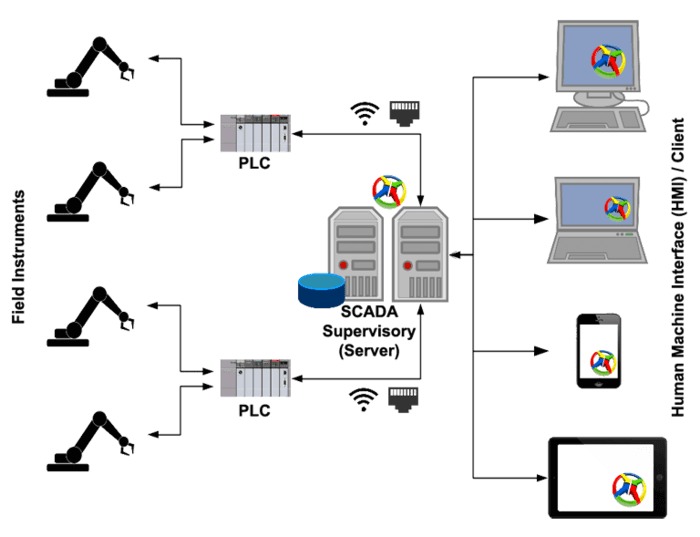

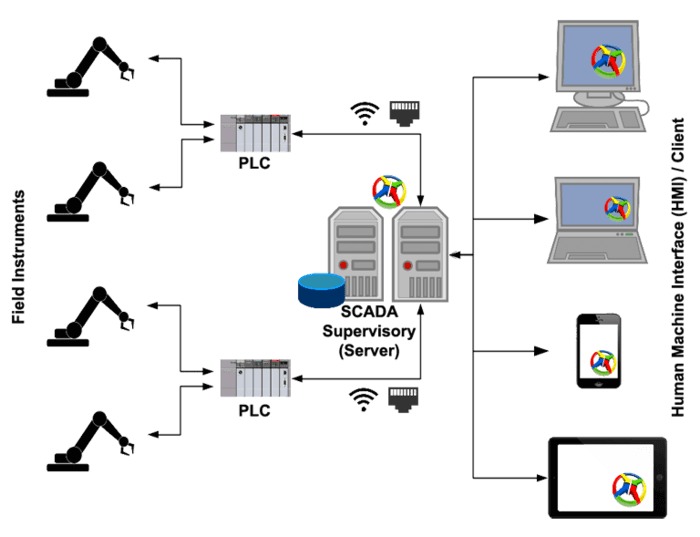

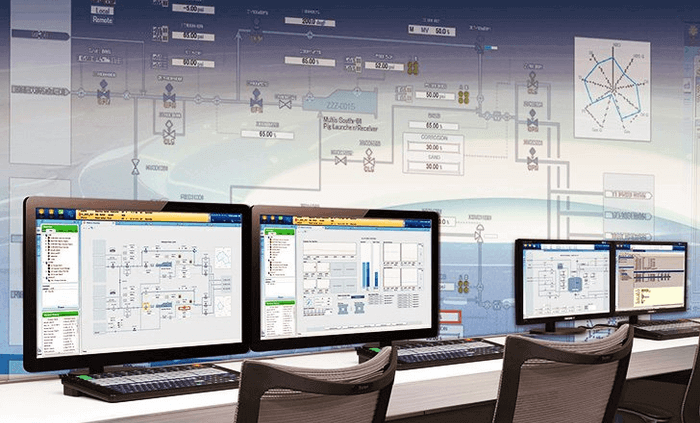

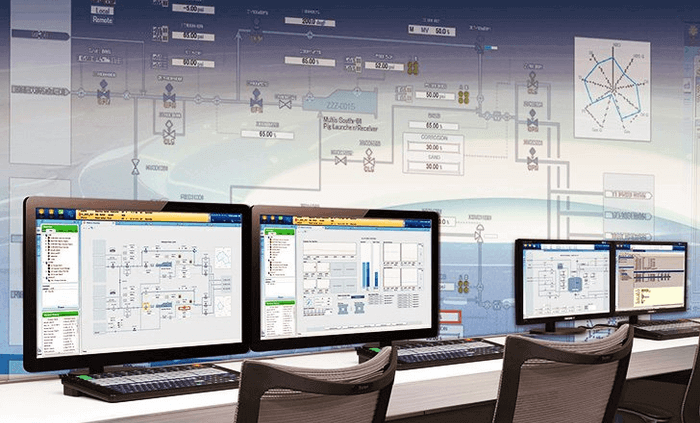

SCADA significa Control de Supervisión y Adquisición de Datos. SCADA es un tipo de proceso sistema de control arquitectura que utiliza computadoras, comunicaciones de datos en red e interfaces gráficas de máquina humana (HMI) para permitir una gestión y control de supervisión de procesos de alto nivel. Los sistemas SCADA se comunican con otros dispositivos como controladores lógicos programables (PLCs) y Controladores PID para interactuar con la planta y el equipo de procesos industriales.

Los sistemas SCADA forman una gran parte de ingeniería de sistemas de control. Los sistemas SCADA recogen piezas de información y datos de un proceso que son analizados en tiempo real (el DA en SCADA). Registra y registra los datos, además de representar los datos recogidos en varios HMI. Esto permite a los operadores de control de procesos supervise (la S en SCADA) lo que está pasando en el campo, incluso desde un lugar distante. También permite a los operadores control (la C en SCADA) estos procesos interactuando con el HMI.

Los sistemas SCADA son esenciales para una amplia gama de industrias y se utilizan ampliamente para el control y la vigilancia de un proceso. Los sistemas SCADA se utilizan de manera prominente ya que tienen el poder de controlar, monitorear y transmitir datos de una manera inteligente y sin problemas. En el mundo actual, impulsado por los datos, siempre estamos buscando formas de aumentar la automatización y tomar decisiones más inteligentes a través del uso adecuado de los datos, y los sistemas SCADA son una gran manera de lograrlo.

Los sistemas SCADA pueden ser ejecutados virtualmente, lo que permite al operador mantener un seguimiento de todo el proceso desde su lugar o sala de control. Se puede ahorrar tiempo usando SCADA de manera eficiente. Un excelente ejemplo de ello es que los sistemas SCADA se utilizan ampliamente en el sector del petróleo y el gas. Se utilizan grandes oleoductos para transferir el petróleo y los productos químicos dentro de la unidad de fabricación. Por lo tanto, la seguridad juega un papel crucial, de tal manera que no debe haber ninguna fuga a lo largo del oleoducto. En caso de que ocurra alguna fuga, se utiliza un sistema SCADA para identificar la fuga. Éste infiere la información, la transmite al sistema, muestra la información en la pantalla de la computadora y también da una alerta al operador.

Los sistemas SCADA genéricos contienen componentes de hardware y software. La computadora utilizada para el análisis debe ser cargada con el software SCADA. El componente de hardware recibe los datos de entrada y los introduce en el sistema para su posterior análisis. El sistema SCADA contiene un disco duro, que registra y almacena los datos en un archivo, tras lo cual se imprime cuando lo necesita el operador humano. Los sistemas SCADA se utilizan en varias industrias y unidades de fabricación como Energía, Alimentos y Bebidas, Petróleo y Gas, Energía, Agua y Unidades de Gestión de Residuos y muchas más.

Historia de SCADA

Antes del nacimiento del SCADA, las plantas de fabricación y las plantas industriales dependían del control manual y del monitor mediante pulsadores y equipos analógicos. A medida que el tamaño de las industrias y unidades de fabricación crecía, comenzaron a utilizar relés y temporizadores, que proporcionaban un control de supervisión hasta cierto punto. Desafortunadamente, los relés y temporizadores fueron capaces de resolver los problemas sólo con un mínimo automatización la funcionalidad y la reconfiguración del sistema fue difícil. Por lo tanto, un sistema más eficiente y completamente automatizado era requerido por todas las industrias.

Los ordenadores se desarrollaron con fines de control industrial a principios de los años 50. Poco a poco se introdujo el concepto de telemetría para la comunicación y transmisión virtual de datos. Alrededor del año 1970, el término SCADA fue acuñado junto con la evolución de los conceptos de microprocesadores y PLC. Esto ayudó al desarrollo de un sistema totalmente automatizado, que puede ser usado remotamente en la industria. Con el paso de los años, a principios de la década de 2000, se desarrollaron sistemas SCADA distribuidos.

Se crearon modernos sistemas SCADA que permitieron controlar y monitorear datos en tiempo real en cualquier parte del mundo. La interacción en tiempo real hizo crecer el negocio y llevó el crecimiento de las industrias a mayores alturas. Incluso si el operador no tenía muchos conocimientos de desarrollo de software, era capaz de manejarse con los modernos sistemas SCADA.

Conceptos básicos de SCADA

Objetivos del SCADA

- Monitor: Los sistemas SCADA monitorean continuamente los parámetros físicos

- Medida: Mide el parámetro para el procesamiento

- Adquisición de datos: Adquiere datos de la RTU, de los registradores de datos, etc.

- Comunicación de datos: Ayuda a comunicar y transmitir una gran cantidad de datos entre las unidades MTU y RTU

- Controlando: Vigilancia y control en línea en tiempo real del proceso

- Automatización: Ayuda a la transmisión automática y a la funcionalidad

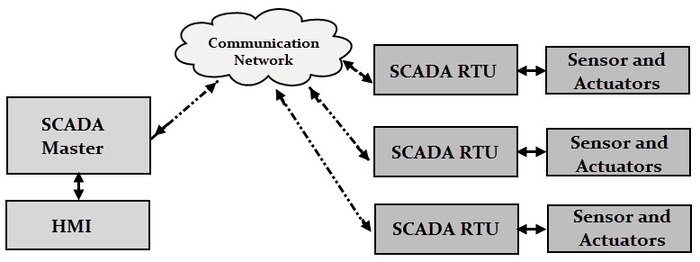

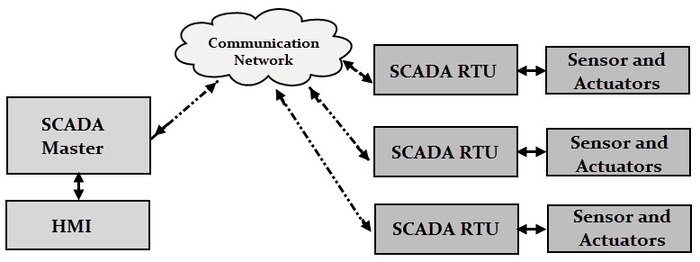

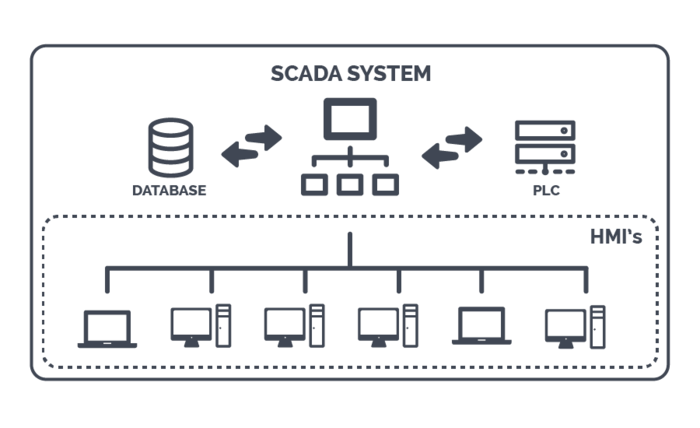

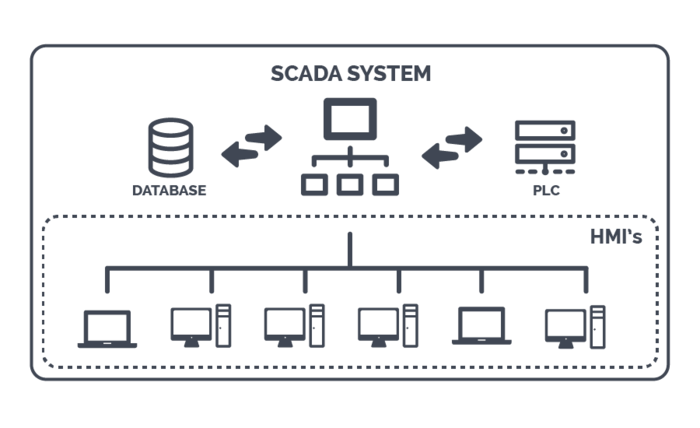

Los sistemas SCADA consisten en unidades de hardware y unidades de software. Las aplicaciones SCADA se ejecutan utilizando un servidor. Las computadoras de escritorio y las pantallas actúan como un HMI que están conectadas al servidor. Los principales componentes de un sistema SCADA incluyen:

- Unidad terminal principal (MTU)

- Unidad terminal remota (RTU)

- Red de comunicaciones (definida por su topología de la red)

Unidad terminal principal (MTU)

La MTU es el núcleo del sistema SCADA. Comprende una computadora, un PLC y un servidor de red que ayuda a la MTU a comunicarse con los RTUs. La MTU inicia la comunicación, recoge y guarda los datos, ayuda a interactuar con los operadores y a comunicar los datos a otros sistemas.

Unidad terminal remota (RTU)

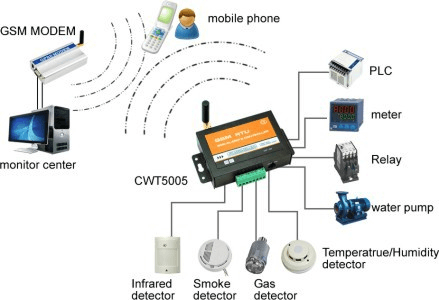

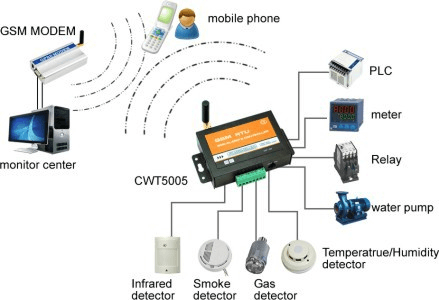

Al estar empleadas en los sitios de campo, cada Unidad Terminal Remota (UTR) está conectada con sensores y actuadores. La RTU se utiliza para recoger información de estos sensores y además envía los datos a la MTU. Las RTU tienen la capacidad de almacenamiento. Así que almacena los datos y los transmite cuando la MTU envía el comando correspondiente. Las unidades recientemente desarrolladas se emplean con sistemas sofisticados, que utilizan PLCs como RTUs. Esto ayuda a la transferencia directa y el control de los datos sin ninguna señal de la MTU.

Red de comunicación

En general, red significa conexión. Cuando se dice red de comunicación, se define como un enlace entre la RTU en el campo y la MTU en la ubicación central. El canal de comunicación bidireccional alámbrico o inalámbrico se utiliza para el propósito de la red. También se utilizan otros medios de comunicación como cables de fibra óptica, cables de par trenzado, etc.

Funciones de los sistemas SCADA

En pocas palabras, podemos decir que el sistema SCADA es un conjunto de componentes de hardware y software que permite a las unidades de fabricación realizar funciones específicas. Algunas de las funciones importantes incluyen

- Para vigilar y recopilar datos en tiempo real

- Para interactuar con los dispositivos de campo y las estaciones de control a través de la Interfaz Hombre-Máquina (HMI)

- Para registrar los eventos del sistema en un archivo de registro

- Para controlar el proceso de fabricación virtualmente

- Almacenamiento de información e informes

Software SCADA

Como ya se ha dicho, el software SCADA desempeña un papel importante en el análisis de todo el proceso. Hay varias grandes empresas manufactureras que trabajan exclusivamente con el software SCADA. Hay muchos factores que deben considerarse antes de seleccionar e implementar el software SCADA. Por mencionar algunos,

- La vida útil del software: Como vas a invertir mucho para adquirir el software, siempre es mejor comprobar si el software durará entre 5 y 10 años en el futuro.

- Solicitud de información: Es un término comercial que se utiliza para especificar detalles sobre los vendedores y proveedores. Si usted compra software de un vendedor en particular, él o ella debería ser capaz de darle soporte técnico siempre que lo necesite.

- Software para historiadores: El término historiador significa que el programa informático debe guardar datos con marcas de tiempo, que pueden utilizarse como referencia en el futuro. Por lo tanto, su software debe ser competente en el manejo de los datos del campo y en el registro de los mismos.

- Tecnología SCADA: Como todos sabemos, la tecnología está creciendo rápidamente para satisfacer nuestras necesidades. Cuando se refiere a la tecnología, no implica que siempre haya que usar la última tecnología que aparece en el mercado. Más bien, deberías elegir una tecnología que pueda permanecer estable y segura por más tiempo.

- Supervisión y gestión de alarmas: Casi todos los sistemas SCADA tienen una característica alarmante que viene junto con el software desarrollado. La configuración de la alarma es importante. Hay dos tipos de sistema de alarma: la alarma definida por el sistema, que es administrada por el propio sistema, y la alarma definida por el usuario, que es administrada por el usuario.

Echemos un vistazo al software desarrollado por los grandes jugadores del mercado.

El arquitecto SCADA Schneider Electric

Un software SCADA compacto, flexible y fiable desarrollado por Schneider Electric. El último producto lanzado por ellos es Vijeo Citect (versión 7.10) Citect SCADA sigue siendo una de las tecnologías SCADA más utilizadas y sin duda hay que aprender sobre esta plataforma como desarrollador de SCADA. De hecho, se ha convertido en parte de las alternativas SCADA para Wonderware.

InTouch Wonderware

InTouch, que se ha convertido en uno de los mayores proveedores de SCADA del mercado, proviene de Wonderware, ahora propiedad de Schneider Electric. Aunque Wonderware es relativamente nuevo en el mercado, está ganando popularidad rápidamente. La plataforma del sistema Wonderware es un sistema SCADA con muchas partes plug-and-play que es modular y muy versátil. Debido a la modularidad de este esquema, usted puede fácilmente personalizarlo a sus requerimientos si elige este software SCADA. El beneficio de In Touch es que usan estándares abiertos de comunicación y pueden operar con la mayoría de los sistemas PLC.

Experimento SCADA Honeywell

Honeywell es un sistema PLC de uso común (particularmente en los Estados Unidos). También es un gran actor en el mercado de SCADA, proporcionando una plataforma de software para la programación de sistemas SCADA y HMI. Puedes usar su software para un esquema SCADA autónomo o usarlo con la plataforma PLC de Honeywell (por ejemplo, la plataforma C200 y C300), así como con RTUs como el Control Edge RTU. Aunque Honeywells Los trabajos de software SCADA están optimizados para comunicarse con otros productos de Honeywell (por ejemplo, PLCs y RTUs), seguirá funcionando cuando se empareje con productos que no sean de Honeywell.

iFIX General Electric

General Electric (GE) es una de las empresas de fabricación más grandes del mundo, también es un actor importante en el mercado de SCADA. IFIX es una de sus soluciones de software y es un sistema SCADA muy flexible. La ventaja de usar iFIX es su capacidad de desarrollar pantallas rápidamente con HTML5. Otra razón es la gran cantidad de controladores que le permiten configurar sistemas en red y distribuidos, permitiéndole conectarse e intercambiar información con la mayoría de los PLCs contemporáneos. GE también tiene sus propios PLCs de marca, pero un sistema SCADA de GE no Requerir estos PLCs de GE para que funcionen correctamente.

Automatización inductiva de la ignición

La ignición es un esquema SCADA que utiliza la última arquitectura de IO en todo su potencial. La ignición de la Automatización de Inducción es una muy buena opción si quieres un sistema que esté al día con todas las normas y técnicas de la Industria 4.0. Ignición es relativamente nuevo para la industria de SCADA en comparación con algunos de los sistemas veteranos. Dicho esto, entre las integraciones de IO de Ignición y el hecho de que funcionan con la mayoría de los sistemas PLC, la Ignición ha sido elegida por muchas empresas como su solución SCADA.

SIMATIC WinCC V7 Siemens

El Siemens El sistema SCADA existe desde hace muchos años, y se conoce como WinCC. Siemens es uno de los mayores actores en la industria de PLC y SCADA, y muchas empresas utilizan la plataforma de Siemens. Siemens es una gran empresa que ha ido evolucionando sus plataformas PLC y SCADA a lo largo de los años para adoptar tecnologías modernas. El hecho de ser un jugador grande y veterano en la industria SCADA da a muchas empresas la confianza de confiarles sus aplicaciones SCADA.

Aplicaciones del SCADA

El SCADA ha hecho un uso integral de características como la flexibilidad, la fiabilidad y la escalabilidad en la automatización de sistemas complejos. Hay innumerables aplicaciones en el mundo real en las que el SCADA ya ha sido eficaz para proporcionar alternativas de vigilancia y control en un amplio espectro de sectores, desde la producción de energía hasta los sistemas agrícolas. El sistema SCADA se utiliza ampliamente en diferentes ámbitos, desde los sistemas químicos, de gas, de agua, de comunicaciones y de energía

Generación, transmisión y distribución de energía eléctrica

Utilizando sistemas SCADA, las empresas eléctricas detectan el flujo de corriente y el voltaje de la línea, monitorean el funcionamiento de los interruptores de circuito y ponen en línea o fuera de línea secciones de la red eléctrica.

Unidades de fabricación

Los sistemas SCADA se utilizan para regular la automatización industrial y los robots, y para supervisar el proceso y el control de calidad

Tránsito masivo y tracción ferroviaria

Los funcionarios de tránsito utilizan el SCADA para regular la electricidad de los subterráneos, tranvías y trolebuses; para automatizar las señales de tráfico ferroviario; para vigilar e identificar trenes y autobuses, y para controlar las puertas de los cruces de ferrocarril

Agua, servicios de aguas residuales y alcantarillado

Las empresas estatales y municipales de agua utilizan el SCADA para monitorear y controlar el flujo de agua, las concentraciones de los tanques, la presión de las tuberías y otras variables.

Edificios, instalaciones y entornos

Los administradores de las instalaciones utilizan el SCADA para regular los sistemas de HVAC, refrigeración, iluminación y de entrada.

Seguridad del agua: El papel del sistema SCADA

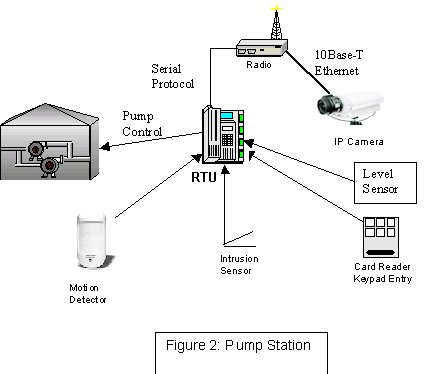

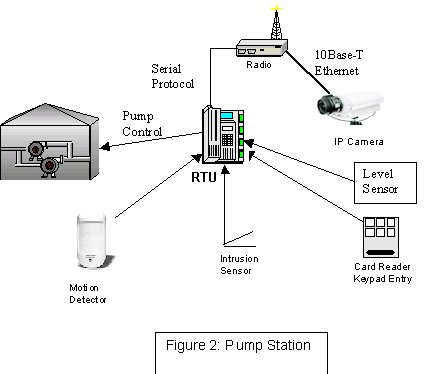

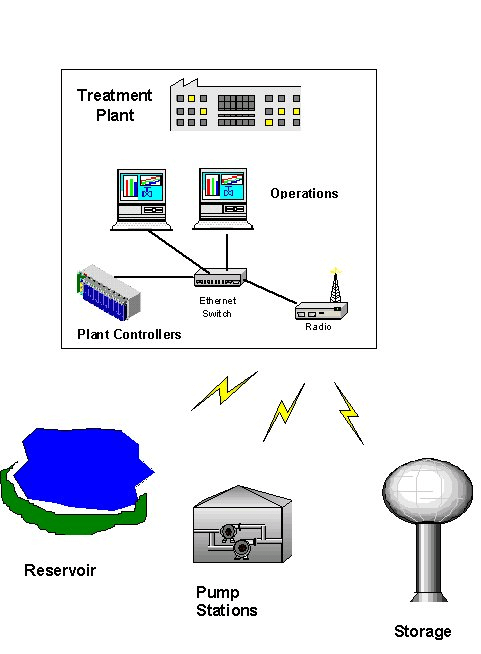

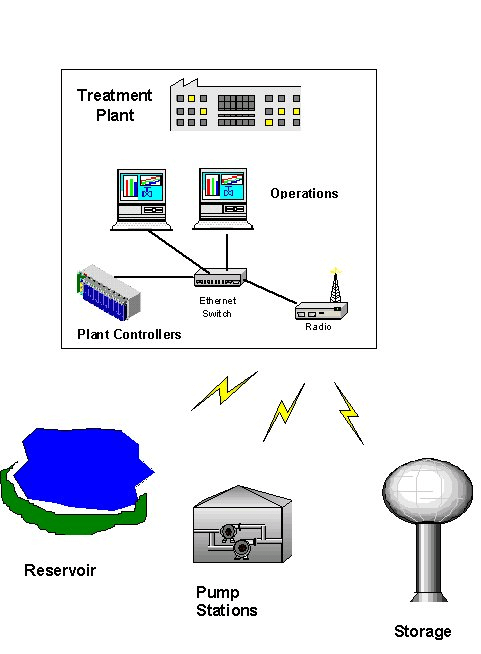

Se sigue investigando mucho sobre cómo aplicar los conceptos modernos de SCADA en las plantas de tratamiento de aguas, minimizando al mismo tiempo el riesgo de acceso no autorizado a la red (riesgo cibernético es un problema constante en las grandes empresas). La red de comunicaciones del SCADA está distribuida en todo el sistema de distribución de agua, como se muestra en la figura siguiente. Las estaciones de trabajo, normalmente basadas en PC, están situadas en una instalación de tratamiento en una sala de control, lo que permite a los operadores ver todo el proceso y tomar medidas de control.

Dentro de la planta, los PLC se utilizan en el tratamiento químico y los filtros. La red de área local (LAN) se utiliza para conectar los controladores a las estaciones de trabajo. Las unidades terminales remotas (RTUs) se utilizan en lugares remotos y se encuentran generalmente en campos sensibles como estaciones de bombeo, tanques de almacenamiento, bóvedas de válvulas y centros de tratamiento. La RTU se comunica en una red de área amplia tipificada por el esquema de radio que se muestra en la siguiente figura. Un beneficio significativo de los esquemas SCADA es la coordinación de las medidas de seguridad con las actividades. Un sistema SCADA conectado a los sistemas de vigilancia perimetral puede disminuir considerablemente la necesidad de patrullas tripuladas o eliminarlas.

El esquema SCADA puede proporcionar vigilancia continua de todos los lugares, a diferencia de las patrullas. Puede interconectar fácilmente sistemas o aparatos de seguridad, incluyendo cámaras de video, detectores de movimiento, interruptores de contacto, dispositivos de entrada de teclado y lectores de tarjetas, ya sea directamente a la red SCADA o a través de una unidad terminal remota (RTU) vecina. Los sistemas SCADA actuales también permiten la gestión de alarmas en casos en los que muchas alarmas se producen en un breve momento.

Plantas de energía térmica

La mayoría de las inspecciones operacionales de plantas de energía térmica son automáticas. Sin embargo, a veces puede ser necesario actuar manualmente. Por consiguiente, la planta está equipada con sistemas de vigilancia y alarma que alertan a los operadores de la planta cuando ciertos paracaídas de trabajo se desvían significativamente de su rango normal. La demanda de mayor fiabilidad y eficacia está aumentando en las centrales térmicas. Después de intervalos periódicos, la central necesita una inspección y un seguimiento continuos. Puede haber posibilidades de errores cuando los empleados humanos miden en diferentes fases. Para mejorar la fiabilidad, se requiere la automatización para mejorar la eficiencia general de la central eléctrica. Automatización se establece a través del uso de PLC y SCADA, lo que disminuye los errores de los trabajadores humanos. El sistema SCADA se utiliza para supervisar un proceso completo

Industria forestal y de la pulpa y el papel

La industria forestal y de la pulpa y el papel también depende de los sistemas SCADA. Desde la automatización y el control de procesos, la gestión de la energía, el control de los motores, la protección de la energía, los sistemas de recintos y la seguridad, la industria tiene amplios usos para el SCADA.

Los sistemas SCADA se utilizan a lo largo de toda la cadena de suministro de papel, incluyendo el patio de madera, hasta las astilladoras, evaporadores, digestores, refinadores, limpiadores, secado y prensado, y por supuesto las máquinas de papel. Este complejo procesamiento de los árboles en el papel se automatiza de extremo a extremo mediante el uso de sistemas SCADA establecidos.

Diferencia entre el PLC y el SCADA

El SCADA y los PLCs pueden confundirse fácilmente cuando se está aprendiendo sobre ingeniería de control. A menudo oirás los términos PLC y SCADA usados en el mismo aliento. Aunque están relacionados, son claramente diferentes el uno del otro.

Un PLC es un controlador lógico programable. Se trata esencialmente de un mini ordenador robusto que se encuentra en el campo dentro de un panel, con un montón de entradas y salidas que conducen desde los dispositivos en el campo al PLC. El PLC supervisará el estado de estas entradas (por ejemplo, la velocidad de un motor) y, según el programa que haya dentro, emitirá programáticamente varias señales para controlar estos dispositivos de campo (por ejemplo, para detener el motor).

Los sistemas SCADA se asientan sobre los PLCs. Los PLCs son casi siempre parte de una red SCADA y forman una interfaz entre el campo y el SCADA. Los datos que se registran y almacenan en un sistema SCADA se adquieren típicamente a través de la comunicación con el PLC. El PLC continuará ejecutando su programa, leyendo las entradas y escribiendo las salidas. El sistema SCADA se utiliza para mantener un registro del estado histórico de estas entradas y salidas, que puede utilizarse para el análisis o la auditoría de datos. Los PLC tienen una capacidad limitada para el almacenamiento de datos a largo plazo.

Aunque los sistemas SCADA pueden ser programados para controlar ciertos aspectos del campo esto es Normalmente una situación no deseada. Idealmente, su PLC funcionaría de forma autónoma, capaz de manejar programáticamente cualquier situación que encuentre. Debido a la complejidad del mundo real, a menudo no es así. En estos casos, la entrada del operador es necesaria para el correcto funcionamiento de estos sistemas semi-autónomos.

Por lo tanto, el nivel de control de la pantalla SCADA (es decir, HMI) con el que el operador interactúa es generalmente mucho menor que el control ejecutado por un PLC. Todo lo que se pueda programar fácilmente en la lógica (por ejemplo, si el caudal supera los 100 metros/segundo, PARE la bomba) se programará en el PLC.

Así que los sistemas SCADA son principalmente utilizado para la vigilancia y la adquisición de datos, con capacidades de control utilizadas en circunstancias irregulares o complejas. El SCADA permite a los operadores (y a los ingenieros de sistemas de control) ver una visión general de la planta a distancia, lo que les da la capacidad de responder a cualquier estado anormal. Cabe señalar que un sistema SCADA incluye técnicamente PLCs, con los que el SCADA se comunicará.

Un PLC se sienta en el campo y leerá las entradas del campo (por ejemplo, la cinta transportadora se ha detenido) y escribirá las salidas (por ejemplo, iniciar la cinta transportadora) dependiendo de cómo se programe. Un PLC forma parte de una red SCADA, recibiendo y ejecutando asincrónicamente ciertos comandos de SCADA (por ejemplo, comandos de operador para detener la bomba), así como siendo leído por una red SCADA como fuente de datos.