Debido a los rápidos avances de la tecnología, todos los sistemas de procesamiento industrial, fábricas, maquinaria, instalaciones de prueba, etc. pasaron de la mecanización a la automatización. Un sistema de mecanización necesita de la intervención humana para operar la maquinaria de operación manual. A medida que evolucionan las nuevas y eficientes tecnologías de control, el control de la automatización computarizada se ve impulsado por la necesidad de una gran precisión, calidad, exactitud y rendimiento de los procesos industriales.

La automatización es un paso más allá de la mecanización que hace uso de dispositivos de alta capacidad de control para procesos de fabricación o producción eficientes.

¿Qué es la automatización industrial?

Automatización industrial es el uso de dispositivos de control como PC/PLC/PAC, etc. para controlar los procesos industriales y la maquinaria, eliminando toda la intervención laboral posible y sustituyendo las operaciones de montaje peligrosas por otras automatizadas. La automatización industrial está estrechamente vinculada a ingeniería de control.

La automatización es un término amplio aplicado a cualquier mecanismo que se mueve por sí mismo o que se autodetermina. La palabra automatización se deriva de las antiguas palabras griegas de Auto (significaauto) Matos (significamoviéndose). En comparación con los sistemas manuales, los sistemas de automatización proporcionan un rendimiento superior en términos de precisión, potencia y velocidad de funcionamiento.

En el control de la automatización industrial, se pueden detectar simultáneamente un gran número de variables de proceso como la temperatura, el flujo, la presión, la distancia y los niveles de líquido. Todas estas variables se adquieren, procesan y controlan mediante complejos sistemas de microprocesadores o controladores de procesamiento de datos basados en PC.

Sistemas de control son una parte esencial de un sistema de automatización. Los diversos tipos de técnicas de control de bucle cerrado aseguran que las variables del proceso sigan los puntos de ajuste. Además de esta función básica, el sistema de automatización emplea otras funciones diferentes, como el cálculo de los puntos de ajuste de los sistemas de control, el arranque o la parada de la planta, la supervisión del rendimiento del sistema, la programación de los equipos, etc. Los sistemas de control combinados con una supervisión adaptada al entorno operativo de la industria permiten un sistema de producción flexible, eficiente y fiable.

El sistema automatizado necesita productos especiales de hardware y software dedicados a la implementación de sistemas de control y vigilancia. En los últimos años, el número de esos productos se ha desarrollado a partir de diversos proveedores que proporcionan sus productos especializados de software y hardware. Algunos de estos vendedores son Siemens, ABB, AB, National Instruments, Omron, etc.

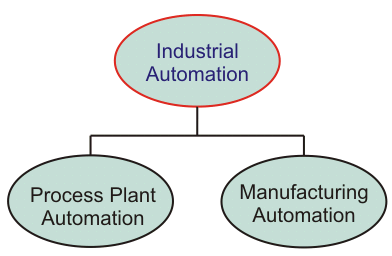

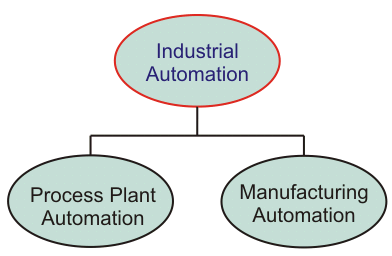

Tipos de automatización industrial

La automatización industrial es el uso de sistemas asistidos por computadoras y maquinaria para operar las diversas operaciones industriales de manera bien controlada. Según las operaciones que se realicen, los sistemas de automatización industrial se clasifican principalmente en dos tipos, a saber, la automatización de las plantas de proceso y la automatización de la fabricación.

Automatización de la planta de procesos

En las industrias de procesos, el producto es el resultado de muchos procesos químicos basados en algunas materias primas. Algunas de las industrias son la farmacéutica, petroquímica, cementera, papelera, etc. Así pues, la planta de proceso global está automatizada para producir un control de alta calidad, más productivo y más fiable de las variables del proceso físico.

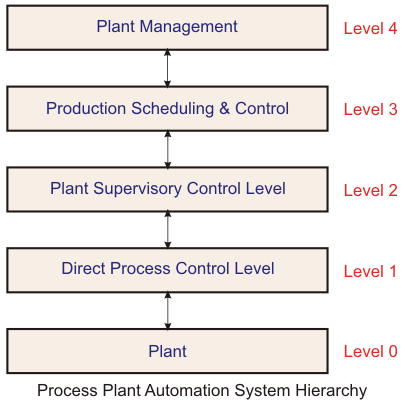

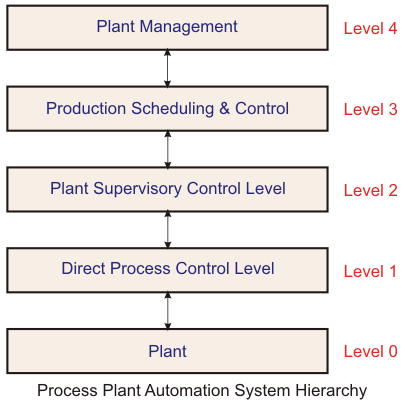

La figura anterior muestra la jerarquía del sistema de automatización de procesos. Consiste en varias capas que representan componentes generalizados en una planta de proceso.

Nivel 0 o Planta: Este nivel consiste en las máquinas más cercanas a los procesos. En este, Sensores y los actuadores se utilizan para traducir las señales de las máquinas y las variables físicas con el fin de analizarlas y producir las señales de control.

Control de proceso directo: En este nivel, los controladores automáticos y los sistemas de vigilancia adquieren la información de los procesos de los sensores y, en consecuencia, accionan los sistemas de accionamiento. Algunas de las tareas de este nivel son…

- Adquisición de datos

- La vigilancia de la planta

- Dara revisando

- Control de bucle abierto y cerrado

- Reportaje

Control de supervisión de la planta: Este nivel comanda los controladores automáticos estableciendo los objetivos o puntos de ajuste. Se ocupa del equipo de control para un control óptimo del proceso. Algunas de las tareas de este nivel son:

- Rendimiento de la vigilancia de la planta

- Control óptimo del proceso

- Coordinación de la planta

- Detección de fallos, etc.

Programación y control de la producción: Este nivel resuelve los problemas de toma de decisiones como la asignación de recursos, el objetivo de producción, la gestión de mantenimiento, etc. Las tareas de este nivel incluyen:

- Despacho de producción

- Control de inventario

- Supervisión de la producción, informes de producción, etc.

Gestión de la planta: Este es el nivel más alto de la automatización de la planta de proceso. Se ocupa más de las actividades comerciales que de las técnicas. Las tareas de este nivel incluyen…

- Análisis de mercado y de clientes

- Pedidos y estadísticas de venta…

- Planificación de la producción

- Equilibrio de capacidad y orden, etc.

Sistema de automatización de la fabricación

Las industrias manufactureras hacen el producto de materiales usando máquinas/robóticos. Algunas de estas industrias manufactureras incluyen textiles y ropa, vidrio y cerámica, alimentos y bebidas, fabricación de papel, etc. Las nuevas tendencias en los sistemas de fabricación han sido el uso de sistemas de automatización en todas las etapas, como la manipulación de materiales, el mecanizado, el montaje, la inspección y el embalaje. Con los sistemas de control asistido por computadora y los sistemas robóticos industriales, la automatización de la fabricación se vuelve muy flexible y eficiente.

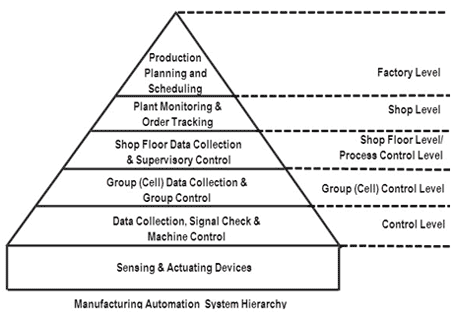

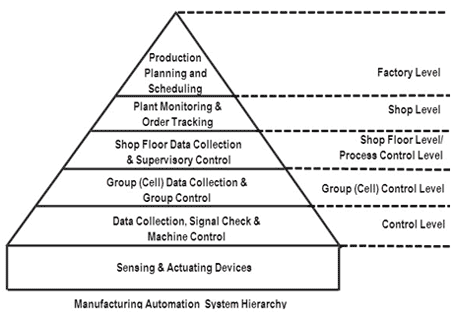

En la figura que figura a continuación se muestra la jerarquía del sistema de automatización de la fabricación en la que todos los niveles funcionales están automatizados mediante el uso de diferentes herramientas de automatización.

A continuación se explica cada nivel de la jerarquía del sistema de automatización de la fabricación:

Nivel de maquinaria: En este nivel varios dispositivos de detección y actuación controlan el proceso de fabricación. Es un nivel de instrumentación del control de la máquina. Las tareas de este nivel incluyen la recolección de datos, la verificación de señales y el control de la máquina.

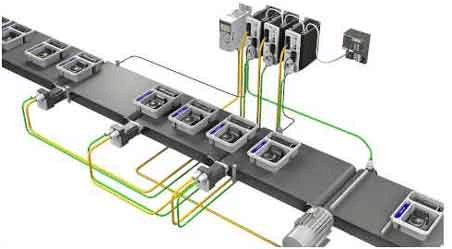

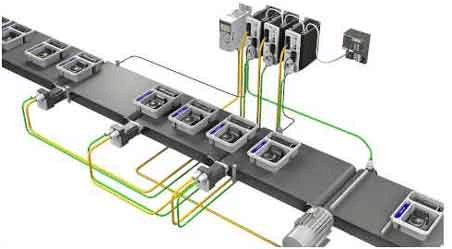

A nivel de célula o de grupo: Este es otro nivel de automatización en el que se coordina el funcionamiento de un grupo de máquinas dentro de las células de fabricación. Varios controladores automatizados como los PLCs se emplean para este control de las máquinas.

En el nivel de la planta baja: Se trata de un nivel automatizado de supervisión en el que se lleva a cabo la supervisión y coordinación de varias células de fabricación.

Nivel de planta: Este nivel de automatización realiza las actividades de vigilancia, control y programación de la producción, etc. Los HMIs empleados en este nivel facilitan el control de todas las variables del proceso de fabricación de forma remota.

A nivel de la empresa: Este nivel realiza todas las actividades relacionadas con la gestión, como la planificación y programación de la producción, etc.

Equipo de automatización industrial

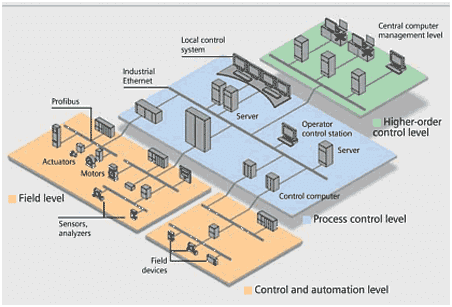

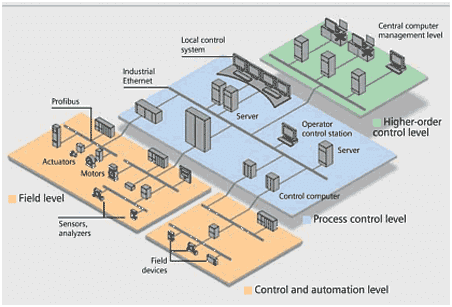

Automatización industrial (IA) es una plataforma de sistemas integrada, flexible y de bajo costo que consta de diversos equipos y elementos que desempeñan una amplia variedad de funciones como la detección, el control, la supervisión y la vigilancia relacionados con los procesos industriales. En la figura que figura a continuación se muestra la estructura de la automatización industrial que describe los diversos elementos funcionales de la IA.

Elementos de detección y actuación

El Sensores o elementos sensores convierten las variables del proceso físico como el flujo, la presión, la temperatura, etc. en forma eléctrica o neumática. Varios sensores incluyen termopares, Detectores de temperatura de la resistencia (RTD), galgas extensométricas…etc. Las señales de estos sensores se usan para procesar, analizar y tomar decisiones para producir la salida de control. Las diversas técnicas de control se implementan para producir la salida requerida comparando la variable de proceso detectada actualmente con los valores establecidos. Finalmente, los controladores producen las salidas calculadas y se aplican como entradas de señales eléctricas o neumáticas a los elementos de accionamiento. Los actuadores convierten las señales eléctricas o neumáticas en las variables físicas del proceso. Algunos de los actuadores incluyen válvulas de control, relés, motores, etc.

Una categoría especial de los instrumentos es la de los instrumentos inteligentes, que son sistemas integrados de elementos de detección o actuación con capacidad de comunicación con los buses de campo. Estos dispositivos inteligentes consisten en un circuito acondicionador de señales interno y facilitan la conexión directa al enlace de comunicación en el sistema de bus.

Elementos del sistema de control

Estos son los controladores electrónicos basados en microprocesadores o simplemente computadoras industriales que aceptan las señales de varios Sensores así como las señales de mando de los sistemas de supervisión o de los operadores humanos. Estos controladores pueden ser sistemas de control continuo o control secuencial/lógico, dependiendo de la estructura de la naturaleza del control. El controlador procesa los valores de detección y los valores de supervisión y, dependiendo de la estructura de control, produce la salida de control a varios dispositivos de actuación.

Un tipo moderno de dispositivo de control utilizado en los sistemas de automatización es el Controlador Lógico Programable (PLC). Los PLCs vienen con un software dedicado para que sean capaces de ser programados para realizar las operaciones de control correspondientes. Los PLC tienen módulos robustos de CPU, E/S digitales, E/S analógicas y de comunicación, de tal manera que pueden operar en las condiciones ambientales de la industria para controlar los diversos parámetros del proceso.

La interfaz hombre-máquina o interfaz de operador es una interfaz gráfica para los operadores que muestra la información del proceso, como el estado de las variables del proceso, el registro de los resultados en la base de datos, la generación de señales de alarma, etc. SCADA es una de las interfaces gráficas de usuario que controla a distancia las operaciones industriales. Además, los sistemas de control distribuido (DCS) proporcionan su propia HMI para la visualización gráfica de diversos parámetros industriales.

Elementos de control de supervisión

El control de supervisión realiza un control de mayor nivel sobre los controladores automáticos, que controla aún más los subsistemas más pequeños. Los elementos principales de este nivel son los PC de la estación de proceso, y las Interfaces Hombre-Máquina. Estos PCs de la estación de proceso son responsables de funciones como el cálculo de puntos de ajuste, el control del rendimiento, los diagnósticos, el arranque, el apagado y otras operaciones de emergencia.

La interfaz hombre-máquina o interfaz de operador es una interfaz gráfica para los operadores que muestra la información del proceso, como el estado de las variables del proceso, el registro de los resultados en la base de datos, la generación de señales de alarma, etc. SCADA es una de las interfaces gráficas de usuario que controla a distancia las operaciones industriales. Además, los sistemas de control distribuido (DCS) proporcionan su propia HMI para la visualización gráfica de diversos parámetros industriales.

Ventajas de la automatización industrial

Los fabricantes se enfrentan a muchos desafíos en el actual panorama empresarial globalmente competitivo. Algunos de estos desafíos incluyen los duros entornos de fabricación (en un mundo que se centra cada vez más en la seguridad y con razón), cadenas de suministro cada vez más complejas, que cumplen las últimas normas de eficiencia energética y compiten con empresas con costos marginales muy reducidos.

Muchas de estas razones impulsan a los fabricantes hacia la automatización industrial. Las ventajas de la Automatización Industrial incluyen:

- Aumento de la productividad laboral

- Mejora de la calidad del producto

- Reducción de la mano de obra o del costo de producción

- Reducción de las tareas manuales rutinarias

- Mejora de la seguridad

- Monitoreo de remoción asistida

Aumento de la productividad laboral

La automatización aumenta la tasa de producción produciendo mayor rendimiento para un determinado insumo de mano de obra. No es posible que los trabajadores humanos trabajen durante largas horas sin perder precisión. Por otro lado, sin comprometer la precisión, los sistemas de control automatizados pueden trabajar durante largas horas. Por lo tanto, el aumento de la productividad y la eficiencia por hora de entrada de mano de obra.

Mejora de la calidad del producto

Uno de los principales beneficios de la automatización es que la reducción de la tasa de defectos de las fracciones. Con la operación manual del proceso de fabricación, puede haber un compromiso en las especificaciones de calidad del producto. Pero el sistema de automatización realiza las operaciones con mayor conformidad y uniformidad a las especificaciones de calidad. Mediante el uso de los sistemas de automatización, los procesos industriales se controlan y supervisan en todas las etapas para producir un producto final de calidad.

Reducción de la mano de obra o del costo de producción

Los sistemas automatizados ayudan a las industrias a ahorrar mucho a largo plazo al sustituir la maquinaria automatizada por la mano de obra humana, de modo que se reduce el coste de producción unitario. El equipo de automatización que funciona sin problemas o de manera uniforme 24 7 no sólo aumenta la productividad, sino que también, en consecuencia, resulta en un excelente retorno de la inversión al ahorrar salarios, costos de mano de obra, pensiones y costos con los empleados. El sistema automatizado también reduce la escasez de mano de obra al sustituir la mano de obra por operaciones automatizadas.

Reducción de las tareas manuales de rutina

En muchas aplicaciones industriales, las variables de proceso como la temperatura, el nivel de líquido, la presión, etc. deben ser supervisadas periódicamente como una tarea rutinaria para mantener sus niveles establecidos. Así, un sistema de automatización crea la condición de trabajo automático empleando sistemas de control de bucle cerrado.

Seguridad mejorada

Mediante la aplicación de un sistema automatizado, el trabajo se hace más seguro al trasladar al trabajador de un lugar de participación activa en el proceso a la función de supervisión. Las máquinas automatizadas son capaces de trabajar en entornos peligrosos y otros entornos extremos. Además, estos sistemas utilizan robots industriales en lugar de trabajadores humanos, especialmente en condiciones de peligro para la vida (condiciones químicas y de alta temperatura). Así pues, un automatización industrial El sistema previene los accidentes y lesiones de los trabajadores.

Ayudar a la monitorización remota

La mayoría de las operaciones industriales tienen que ser controladas a distancia para poder vigilar y controlar a distancia las variables del proceso. En esos casos, los sistemas automatizados proporcionan un enlace de comunicación entre la zona del proceso y la zona de supervisión (vigilancia y control), lo que permite a los operadores controlar y vigilar los procesos industriales desde un lugar remoto. El mejor ejemplo de este control remoto es el sistema automatizado energía eléctrica control de la red.